- Articles

- Industrie

ENR&R : zoom sur la chaleur basse température pour l’industrie

Hugues Defreville

La chaleur pour l’industrie

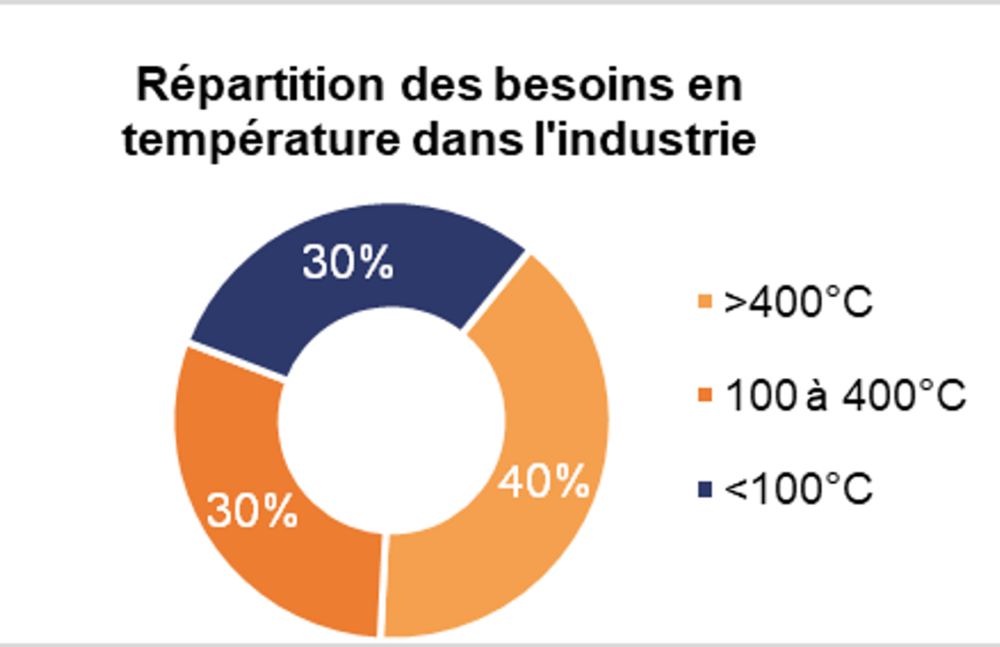

La chaleur (ou énergie thermique) joue un rôle crucial dans les procédés industriels, utilisant différents vecteurs (air chaud, eau chaude, vapeur, huile, …) et différentes plages températures. Dans un article précédent, nous avons exploré les grandes applications de la chaleur[1], révélant notamment que 30% des besoins de chaleur industrielle concernent des usages « basse température », inférieurs à 100°C.

Mais que se cache-t-il exactement derrière les termes besoin de chaleur, procédés industriels, source de chaleur ? Explications dans l’article !

La basse température appliquée à l’industrie kézako

Nous vous l’avons présenté dans l’article sur la chaleur renouvelable, celle-ci est, dans la majorité des cas, produite directement par chaque site industriel pour répondre à ses propres besoins.

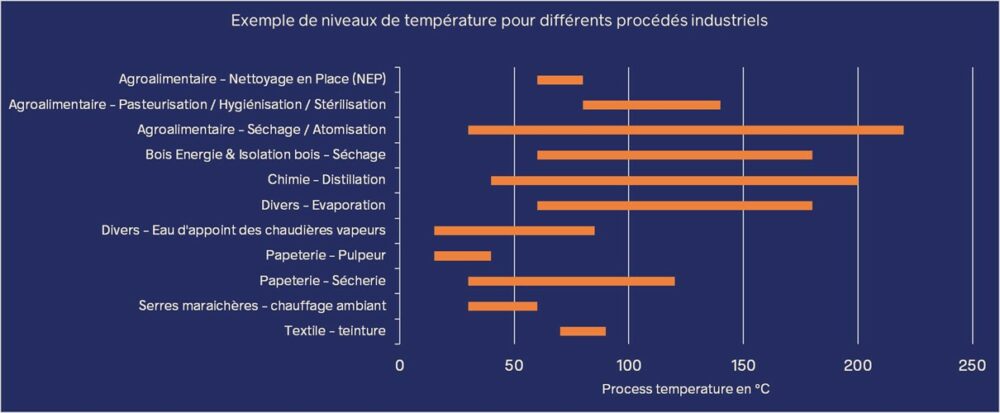

Ces besoins sont très variés, selon les secteurs d’activité, en raison de procédés de fabrication différents qui nécessitent des apports en chaleur différents : on distingue habituellement la basse température (inférieure à 100°C), la moyenne température (entre 100°C et 400°C) et la haute température (supérieure à 400°C). On retrouve également différents vecteurs énergétiques qui vont permettre de transmettre la chaleur depuis le moyen jusqu’à l’application : air chaud, vapeur, eau chaude, huile thermique… Et ça ne s’arrête pas là : pour un même secteur et type de production industrielle, les besoins en chaleur peuvent être différents en fonction des choix dans les technologies des procédés, de l’année de construction de la ligne de production, etc…

graphique newheat

Pour illustrer ces différences, prenons en exemple deux procédés que l’on retrouve habituellement dans l’Industrie Agro-Alimentaire (IAA) :

- les procédés de séchage thermique: ils fonctionnent généralement grâce à un contact direct de la matière à sécher avec de l’air chaud. Dans l’IAA les températures de séchage thermique sont comprises entre 30 et 220°C avec une majorité inférieure à 150°C,

A retenir : au sein d’un même site industriel, on retrouve souvent (pour ne pas dire systématiquement) plusieurs procédés distincts – et donc des besoins de chaleur différents – à alimenter.

Parler de basse température dans l’industrie, c’est donc s’intéresser à tous les procédés qui nécessitent de la chaleur en dessous de 100°C.

Précision technique : un procédé qui a besoin d’une température supérieure à 100°C (par exemple 150°C) peut comporter une part importante de besoin de chaleur inférieur à 100°C.

Si l’on reprend l’exemple des procédés de séchage, la plupart du temps ces procédés chauffent de l’air à température extérieure jusqu’à une température de consigne.

Même si le besoin de chaleur du procédé est sous forme d’air chauffé à 150°C, on peut alors produire une partie grâce à la basse température (jusqu’à 100°C). C’est ce que l’on appelle le préchauffage.

C’est ce type de solution technique que nous avons mis en place avec la centrale LACTOSOL sur le site de Lactalis de Verdun.

Nous allons découvrir par la suite pourquoi cette distinction est nécessaire !

La gestion des températures : le défi posé par les énergies renouvelables et de récupération (ENR&R)

La gestion des températures avec les énergies fossiles :

Historiquement, la facilité d’utilisation et la polyvalence des énergies fossiles ont permis aux sites industriels de peu se soucier de cette problématique.

Une chaudière au gaz ou au fioul fonctionne aussi bien (c’est-à-dire avec la même efficacité) à 50°C qu’à 250°C. En dimensionnant son système énergétique pour répondre au consommateur le plus demandant (le plus haut en température), le site industriel s’assure de pouvoir alimenter chacun des postes avec un unique réseau de distribution de cette chaleur.

Prenons l’exemple d’un site de transformation agro-alimentaire comprenant des besoins de pasteurisation (à 90°C en eau chaude), de cuisson (à 160°C dans des fours avec échangeur vapeur), et de nettoyage (à 62°C en eau chaude). Avec une chaudière fonctionnant aux énergies fossiles, c’est simple : il suffit de produire de la vapeur à 180°C et d’alimenter chaque procédé. Pour le besoin de cuisson, on envoie directement la vapeur dans les échangeurs prévus. Pour la pasteurisation et le nettoyage, nécessitant de l’eau chaude, on viendra dégrader les températures par mélange direct ou indirect avec une source froide pour atteindre la température souhaitée. En résumé, on a produit du 180°C pour faire du 62°C, quel dommage !

VS la gestion des températures pour les ENR&R :

La gestion des différents niveaux de température devient un véritable enjeu lorsque l’on intègre des énergies renouvelables et de récupération.

En effet, la plupart des sources de production de chaleur renouvelable, à l’exception des solutions faisant appel à la combustion, sont moins efficaces à des températures élevées. Plus précisément, leur efficacité est inversement proportionnelle à la température : plus la température à fournir est élevée, moins l’efficacité (ratio entre l’énergie entrante et l’énergie sortante) sera bonne.

Une adaptation fine des moyens de production par rapport aux véritables besoins est ainsi primordiale. De plus lors de remplacement de procédés ou construction de nouvelles usines, les choix doivent également s’orienter vers des équipements plus basse température. Malgré des coûts d’investissement supérieurs, ils ont, sur la durée, des gains globaux économiques et environnementaux bien plus importants en permettant de valoriser davantage toutes les énergies ENR&R.

C’est une véritable transformation qui doit s’opérer dans les systèmes énergétiques des usines.

Plutôt que de produire l’énergie de manière centralisée et non-optimisée, on préfère aujourd’hui alimenter chaque procédé avec sa température cible, pour profiter des bénéfices de décarbonation des sources de chaleur renouvelables et de récupération (ENR&R), en priorité en ciblant les procédé basse température.

Les sources de chaleur ENR&R

Le champ d’action de Newheat s’étend à toutes les technologies de production de chaleur renouvelable et de récupération.

Notre objectif : prioriser les différentes ressources disponibles dans un objectif de compétitivité à court terme et de durabilité à moyen-long terme, selon le modèle suivant :

Modèle de priorisation des usages (merit order) newheat

Voici une présentation de ces énergies :

- Récupération de chaleur fatale, c’est-à-dire valoriser de la chaleur inévitablement libérée et perdue lors d’un process industriel. La température de la chaleur de récupération est très variable suivant les procédés et sources : on peut y trouver aussi bien des fumées haute température (supérieure à 300°C) que des flux basse température comme la chaleur générée par les groupes frigorifiques (autour de 40°C).

- Solaire thermique, les nombreuses technologies solaires thermiques permettent de produire de la chaleur sur différentes plages de températures. Mais globalement, plus c’est chaud, plus c’est cher ! Pour en savoir plus consultez notre article dédié.[2]

- Géothermie, cela consiste à aller chercher de la chaleur disponible dans les sous-sols pour la valoriser en surface. On distingue différents types de géothermie en fonction de la profondeur à laquelle on va chercher cette source de chaleur, et de la caractéristique des sols.

- Combustion de ressources renouvelables: Il peut s’agir de biomasse (en s’assurant d’un approvisionnement local et durable), ou de biogaz.

Ces moyens de production peuvent ensuite se combiner avec des solutions d’électrification comme

- les Pompes à chaleur (PAC) :

Il s’agit d’une famille de technologie permettant de rehausser des niveaux de température en utilisant de l’électricité de manière potentiellement très efficace. L’efficacité de cette technologie est elle aussi fortement dépendante des températures, et les PAC les plus récentes permettent de monter jusqu’à 120°C, avec des constructeurs annonçant même pouvoir atteindre prochainement jusqu’à 150°C. Il faut s’assurer de coupler leur utilisation à un approvisionnement en électricité renouvelable pour avoir un vrai impact sur le bilan carbone global du site – ce qui peut être un enjeu important sur des zones géographiques pour lesquelles le mix électrique est encore très carboné. Par ailleurs, un dimensionnement et un pilotage adapté de ce type de combinaison de technologies sont essentiels pour ne pas passer d’une dépendance fossile à une dépendance électrique.

Enfin l’ensemble de ces solutions techniques et leurs combinaisons potentielles s’articulent toujours autour de

- Systèmes de stockage de chaleur (comme par exemple des cuves de stockage, des sondes géothermiques, des stockages en « fosse »[3]…) qui permettent d’apporter une souplesse et une robustesse au système énergétique entre les producteurs et les consommateurs. Pour ces solutions de stockage également différentes technologies existent en fonction des différentes plages de températures, mais il existe une vraie « marche » technologique et en termes de compétitivité économique pour les solutions permettant de stocker la chaleur au-dessus de 100°C, température à partir de laquelle on ne peut plus utiliser l’eau comme matériau de stockage.

La centrale solaire thermique CONDATSOL alimente en chaleur les papèteries Condat

Des solutions de chaleur renouvelable à basse température déjà performantes pour l’industrie

Voici trois exemples d’installations de chaleur renouvelable de Newheat sur des sites industriels :

A la lecture de cet article, vous êtes convaincus de l’intérêt des ENR&R pour alimenter en chaleur renouvelable votre site industriel et souhaitez étudier ces solutions de manière plus détaillée ?

N’hésitez pas à nous contacter pour en discuter !