- Articles

- Solaire

Le contrôle commande d’une installation thermique

Hugues Defreville

Le contrôle commande : outil au service de la performance et de la sécurité des installations !

Aujourd’hui focus sur le contrôle commande, ou « CoCo » pour les intimes !

Les installations de production d’énergie étant de plus en plus complexes, elles ne peuvent plus être gérées manuellement par un ou des opérateurs sur site.

L’époque où il suffisait au cheminot de remettre du charbon dans le foyer de sa chaudière pour ajuster la vitesse du train, est depuis longtemps révolue !

L’utilisation de systèmes de contrôle commande automatiques s’est beaucoup développée avec l’avènement de l’informatique et des technologies de communication avec ou sans fil.

Ces systèmes permettent la collecte d’informations et la prise de décisions de manière ultra rapide, ce qui permet d’optimiser les performances des installations en temps réel ainsi que d’assurer leur sécurité.

On vous en dit plus dans l’article qui suit.

Le contrôle commande qu’est-ce que c’est ?

Le contrôle commande peut se définir comme étant l’ensemble des systèmes/équipements/moyens qui, dans une installation, effectuent de manière automatique les mesures des grandeurs physiques et déterminent les positions des actionneurs du système en assurant la régulation et la protection de l’installation.

Le matériel :

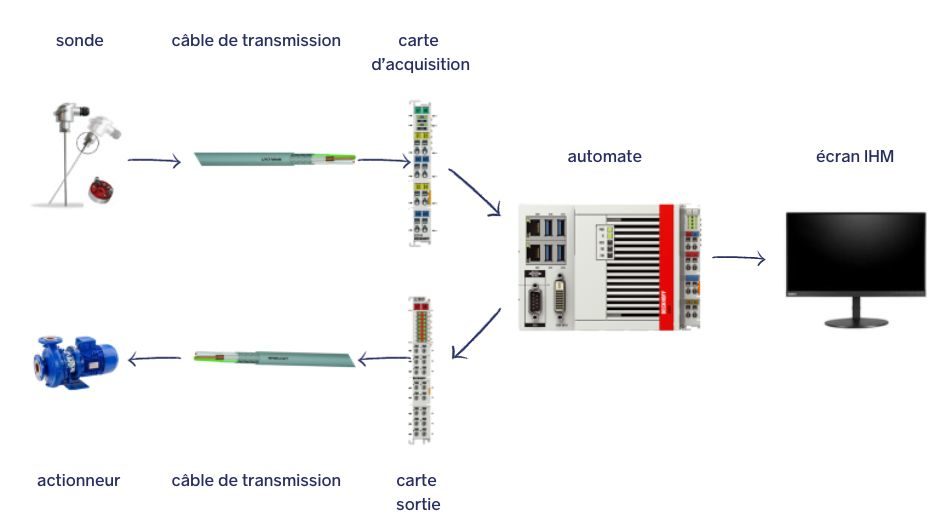

Pour réaliser un système de contrôle commande automatique, il est nécessaire de bénéficier d’une chaine d’acquisition de l’information et de commande des actionneurs.

Celle-ci est composée de :

- Sondes analogiques : elles mesurent différentes grandeurs physiques telles que la température, la pression ou le débit. Elles transforment ces grandeurs en signaux analogiques, généralement sous forme d’intensités variant entre 4 mA et 20 mA. Par exemple, une sonde de température peut traduire une température d’eau du circuit en une intensité électrique entre 4 mA (correspondant à 0°C) et 20 mA (correspondant à 100°C).

- Capteurs numériques : ils indiquent la position d’un actionneur (ouvert ou fermé) ou le dépassement d’un seuil. Ils renvoient une information qui sera interprétée sous la forme de 1 ou 0. En pratique il s’agit généralement « d’interrupteurs » traversés par un courant faible.

- Câbles : ils jouent un rôle de liaison, permettant de centraliser les informations analogiques et numériques provenant de l’ensemble des équipements de l’installation.

- Cartes d’acquisition (entrées) : elles permettent de récupérer l’ensemble des signaux électriques des différents équipements et de les transformer en informations « lisibles » par un automate

- Cartes de commande (sorties) : elles traduisent les commandes de l’automate en signaux électriques qui sont ensuite envoyés aux actionneurs.

- Actionneurs : ce sont tous les équipements commandés qui peuvent influer sur le fonctionnement de l’installation, par exemple : des vannes motorisées, des pompes, etc

- Automate : celui-ci récupère l’ensemble des informations et les analyse afin de déterminer les commandes des actionneurs. A chaque cycle, (toutes les 10ms par exemple), il vérifie l’atteinte de conditions de transition entre différents modes de fonctionnement et détermine les nouvelles consignes de position des actionneurs

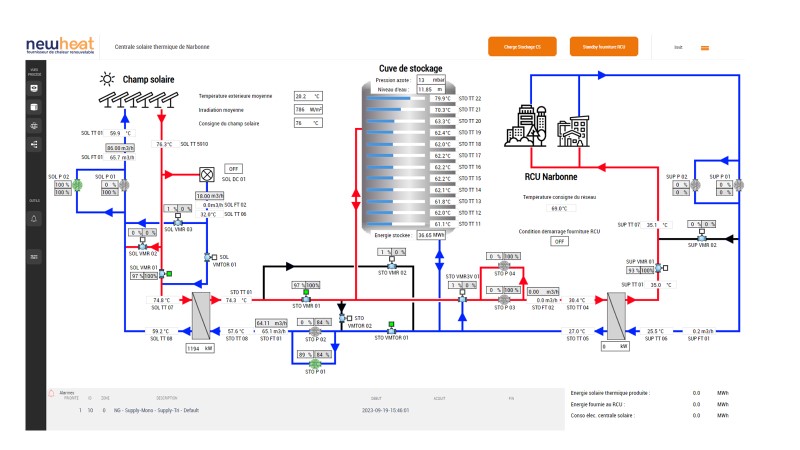

- IHM: l’Interface Homme Machine permet la lecture des informations par un opérateur. Il s’agit généralement d’un écran de supervision où les grandeurs physiques sont affichées grâce à un synoptique représentant l’installation, comme ici :

Le programme :

Pour assurer le fonctionnement de l’ensemble, le programme codé dans l’automate détermine automatiquement les actions à entreprendre en fonction des mesures, sans intervention humaine, avec une réactivité de moins d’une seconde.

Nous distinguerons 2 niveaux du programme :

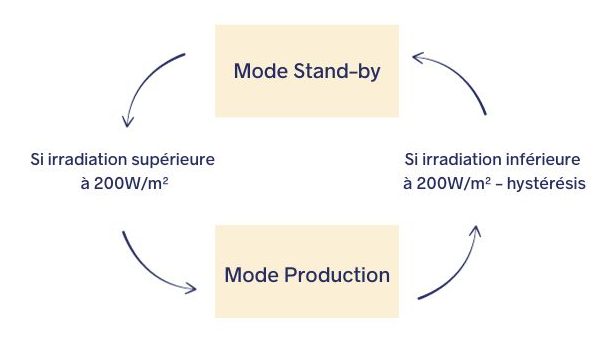

- Le Haut niveau : il s’agit de l’ensemble des « modes de fonctionnement » d’une installation qui caractérisent le fonctionnement ainsi que les « transitions » entre ces modes. Par exemple l’installation peut soit être en « stand-by » (à l’arrêt) soit être en « Production » (en marche), une condition permet de déterminer si l’on est dans l’un ou l’autre de ces modes (pour une installation solaire thermique on mesure l’irradiation solaire et si celle-ci dépasse un seuil alors on passe d’un mode à l’autre).

Afin de représenter les différents modes qui composent un programme et les différentes transitions, la représentation sous forme de « GRAFCET » est souvent utilisée :

Comme on peut le voir sur l’exemple ci-dessus, la condition de passage d’un mode à l’autre, dans un sens, est légèrement différente de la condition dans l’autre sens, afin d’éviter que le programme ne fasse des allers/retours d’un mode à l’autre de manière quasiment simultanée si la valeur mesurée est proche du seuil. C’est ce que l’on appelle le « bagotage ». Une solution simple pour éviter ce phénomène est la mise en place d’« hystérésis », il s’agit d’une valeur faible qui permet de décaler le seuil de retour dans le mode précédent. Dans le cas présenté ci-dessus on attendra donc que l’irradiation soit inférieure à 190 (200-10) W/m², avant de retourner dans le mode « stand-by ».

- Le Bas niveau : une fois le mode de fonctionnement défini (par exemple « Production ») des régulateurs ajustent en permanence la position des actionneurs pour optimiser les performances. Dans le cas d’une pompe avec variateur de vitesse, on viendra réguler la vitesse de rotation de la pompe pour faire circuler plus ou moins vite le fluide.

Le plus connu d’entre eux est le PID : Proportionnal Integral Derivated, qui corrige la position de l’actionneur en fonction de la comparaison directe de la valeur mesurée à la consigne, mais aussi en prenant en compte l’ensemble des écarts constatés à chaque pas de temps précédents, et, possiblement, la dynamique du système. Si on enfonce la pédale d’accélérateur d’une voiture pour passer de 0 à 100km/h et que l’on ne relâche pas légèrement la pédale lorsque l’on s’approche des 100km/h, il y a un fort risque de les dépasser.

Contrôle commande appliqué à une centrale solaire thermique

Dans le cadre d’une installation solaire thermique, différents modes sont nécessaires à son fonctionnement optimal.

En effet, elle ne peut pas être arrêtée sur demande car celle-ci est directement dépendante de la présence de soleil.

Voici ces principaux modes :

- Le mode « stand-by », l’installation est à l’arrêt en l’absence d’irradiation, par exemple la nuit, il n’y a pas de circulation de fluide.

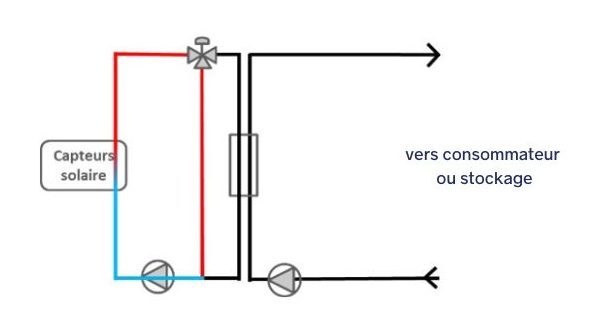

- Il y a ensuite le mode « préchauffage ». Le fluide du circuit solaire est chauffé avant de passer en mode « production ». Lorsque l’irradiation commence à être suffisamment importante (environ 200W/m²), les capteurs solaires sont en mesure de produire de la chaleur mais le circuit solaire qui comprend une grande quantité de fluide (plusieurs dizaines de m3) doit être « préchauffé » avant d’atteindre une température valorisable. Pour cela il faut faire circuler le fluide en boucle dans le champ solaire pour que celui-ci atteigne la température de consigne (90°C par exemple).

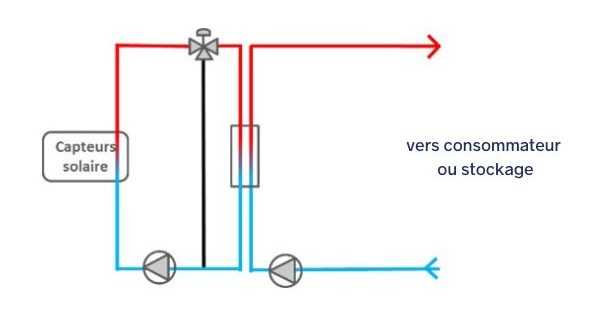

- Une fois que la température du fluide a atteint la température de consigne le système peut passer dans un mode de « production » afin d’envoyer la chaleur produite vers le consommateur ou un système de stockage d’énergie. Dans ce mode le fluide du circuit solaire est dirigé vers l’échangeur et la pompe côté consommateur/stockage est mise en route pour débuter l’échange de chaleur avec son circuit.

La pompe du circuit solaire est alors régulée afin d’atteindre la température de consigne en sortie du champ solaire. Pour cela une équation prenant en compte : les conditions extérieures (température, irradiation), la température du fluide en entrée du champ solaire et des coefficients de performance des capteurs solaires, est utilisée afin de déterminer le débit théorique à atteindre pour obtenir la température souhaitée en sortie du champ solaire.

Il s’agit d’une boucle de régulation dite « ouverte » car il n’est pas possible de comparer uniquement la température mesurée en sortie du champ avec la consigne pour réguler le débit. En effet les conditions de fonctionnement et notamment l’irradiation solaire sont dynamiques, changent en permanence alors que le système a lui une grande inertie thermique (le temps entre l’entrée de la molécule d’eau dans le champ solaire et sa sortie à l’autre extrémité peut être de plusieurs dizaines de minutes).

Il y a tout de même une seconde boucle de régulation « fermée » en cascade de la boucle « ouverte », afin d’ajuster le débit si nécessaire en fonction de la température de retour mesurée (certains paramètres physiques étant difficilement modélisable : vent, poussière, etc).

Du côté du consommateur/stockage, la pompe sera régulée pour atteindre le même débit calorifique (débit multiplié par la capacité calorifique du fluide) et ceci afin de maximiser l’échange de chaleur entre les deux circuits et d’optimiser les performances globales de l’installation solaire thermique.

Autour de ces modes principaux viennent se greffer tous les modes de sécurité de l’installation et notamment :

- Prévention des surchauffes: dans le cas où il n’y aurait pas assez de consommation de chaleur par rapport à ce qui est produit et qu’il n’est plus possible de stocker l’excédent de chaleur, alors un mode de prévention des surchauffes s’enclenche. Sans cette limitation ou évacuation de chaleur l’installation risquerait de passer en « surchauffe » en atteignant des températures et des pressions très élevées ce qui engendrerait une vidange du circuit.

- Protection antigel : le circuit solaire est rempli avec de l’eau glycolée pour prévenir le gel, cependant lorsque les températures extérieures sont très basses pendant une période de plusieurs heures/jours il peut être nécessaire de mettre en œuvre des modes de protections antigel pour faire circuler le fluide dans le champ solaire.

Ces modes de sécurité permettent de protéger les biens et les personnes tout en limitant les consommations électriques des équipements en maximisant l’énergie thermique valorisable auprès du consommateur final. Pour cela des stratégies de pilotage avancées sont mises en œuvre.

Ici, nous avons présenté 5 modes différents, uniquement pour le contrôle du champ solaire thermique. Si l’on prend en compte la gestion du système de stockage de chaleur, l’ajout d’un autre producteur de chaleur (une pompe à chaleur par exemple) et les différents modes de fourniture de chaleur au consommateur final, on peut atteindre 15 à 20 modes spécifiques pour la centrale comprenant chacun leurs propres particularités et régulations.

Newheat, garant d’un contrôle-commande fiable et optimisé

En définitive le contrôle commande est à la fois les « yeux » et le « cerveau » de l’installation et doit s’adapter à chaque type de système pour garantir l’atteinte des objectifs de performance et de sécurité.

Il est crucial que la conception initiale de l’installation soit réalisée de concert avec le contrôle commande (choix du type d’équipements, position des sondes, etc) afin de pouvoir construire l’ensemble des modes de fonctionnement de manière cohérente et ainsi d’obtenir une installation fiable, durable et performante.

Newheat, en tant que concepteur, constructeur et exploitant de ses installations garanti un système de contrôle unique et cohérent pour tout le système de production, stockage et distribution de chaleur, performant et optimisé en permanence grâce à son retour d’expérience en fonctionnement.

Enfin, Newheat travaille activement dans le cadre de ses projets de R&D à l’intégration de méthodes de régulation plus complexes (par exemple basées sur des principes de « self learning ») qui permettront encore d’améliorer la performance de ses installations et de produire un maximum d’énergie renouvelable pour ses clients de l’industrie ou des réseaux de chaleur urbain.

Et si vous avez suivi jusqu’ici, que vous êtes amateur de modélisation, de régulation, d’optimisation, de contrôle commande…Newheat recrute !