- Articles

- Industrie

La chaleur fatale : La première ressource à exploiter pour une chaleur renouvelable et durable

Hugues Defreville

Les besoins de décarbonation de l’industrie et des réseaux de chaleur urbains (RCU)

La décarbonation de l’industrie et des réseaux de chaleur urbains est au cœur des stratégies de lutte contre le changement climatique, tant en France qu’à l’échelle mondiale. Actuellement, l’industrie représente environ 20% des émissions de gaz à effet de serre (GES) en France, tandis qu’au niveau européen, ce chiffre atteint près de 25%. Face à ces enjeux, la nécessité de réduire ces émissions devient cruciale. En 2022, les émissions mondiales de CO2 ont franchi le seuil alarmant de 36,4 milliards de tonnes, soulignant l’urgence d’entreprendre des actions concrètes. Les coûts d’inaction sont estimés à plusieurs milliers de milliards d’euros, alors que la dépendance croissante aux énergies fossiles expose les industries et les collectivités aux fluctuations des prix et à l’instabilité énergétique. Pour relever ces défis, la transition vers des solutions de chaleur décarbonée durables et efficaces est indispensable pour réduire l’empreinte carbone et garantir un avenir énergétique durable.

L’EnR’CHOIX de l’ADEME

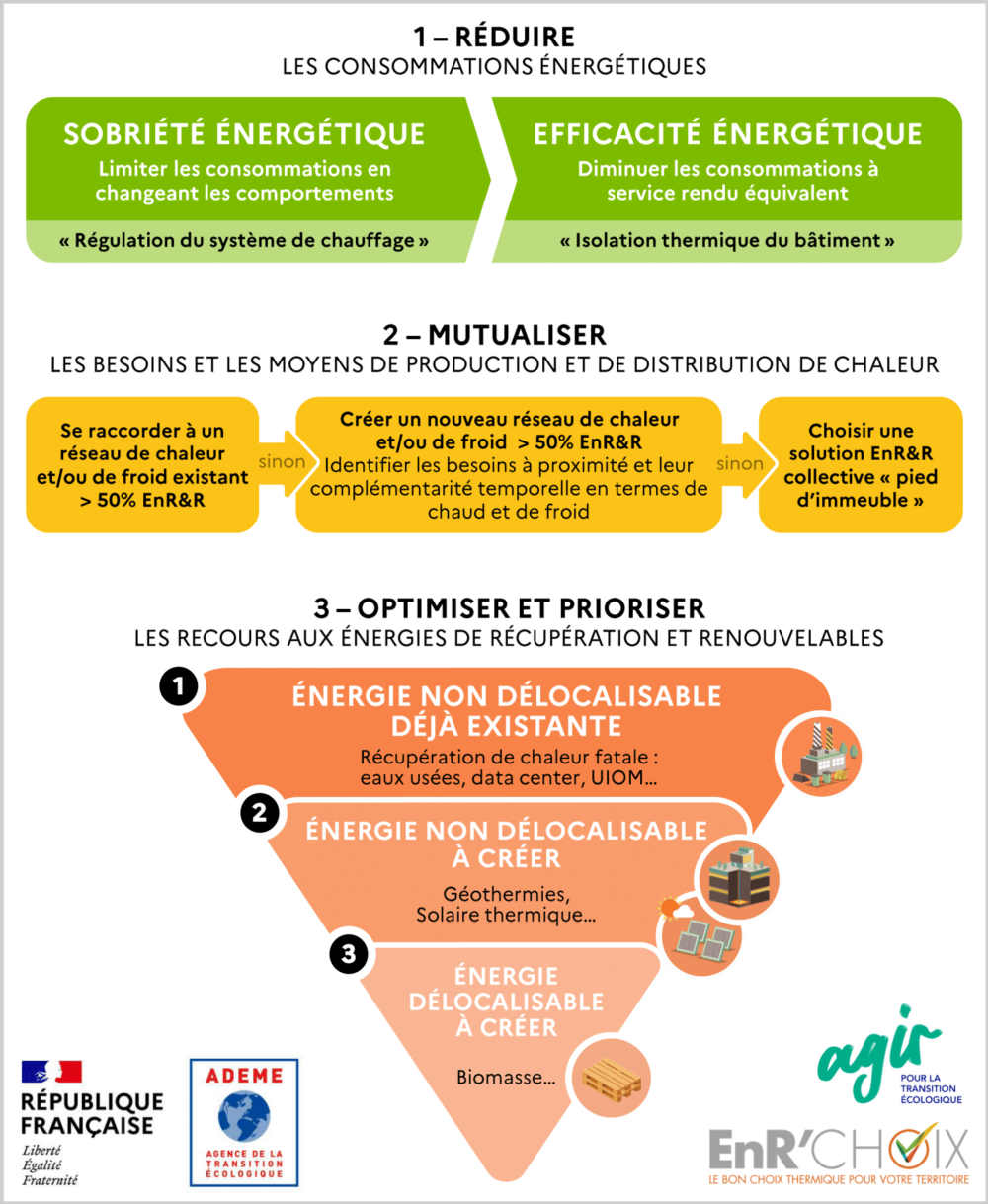

Afin de guider les choix énergétiques des industries et des collectivités dans leurs objectifs de décarbonation, le Fonds chaleur de l’ADEME utilise depuis 2024 un « arbre de décision » nommé « EnR’CHOIX ».

Dans un premier temps, l’ADEME conseille de réduire les consommations énergétiques à travers des actions de sobriété et d’efficacité énergétique. Ensuite, elle invite à mutualiser les besoins et les moyens de production et de distribution de chaleur. Pour cela, il convient de se raccorder ou de créer de nouveaux réseaux basés sur un mix avec plus de 50% d’énergie renouvelable et de récupération (EnR&R). Enfin, l’ADEME recommande d’optimiser et de prioriser le recours aux EnR&R.

Ce recours aux énergies renouvelables et de récupération doit se faire dans un ordre précis : avant d’envisager la création de systèmes d’énergies renouvelables non délocalisables (c’est-à-dire disponibles à proximité immédiate du lieu de consommation, comme le solaire thermique ou la géothermie) ou délocalisables (la biomasse par exemple qui peut être transportée de son lieu de production au site où il y en a besoin), il faut prioriser le recours à une énergie non délocalisable et déjà existante : la récupération de chaleur fatale.

L’ADEME précise que l’accès aux aides dépend du respect de cet arbre de décision, et que le bénéficiaire doit justifier les solutions retenues en fonction de ces étapes.

EnR’Choix – Arbre de décision conditionnant l’obtention des subventions de l’ADEME

Nous avions déjà identifié, dans un précédent article, la chaleur fatale comme faisant partie de la grande famille des EnR&R, pour parler des besoins en basse température pour l’industrie.

Mais que se cache-t-il derrière le terme de « chaleur fatale », où la trouve-t-on et quel est l’intérêt de la récupérer ? Nous vous l’expliquons dans l’article !

Qu’est-ce que la chaleur fatale ?

De quoi s’agit-il ?

Au sein des sites industriels, une grande quantité de chaleur est générée directement pour alimenter diverses opérations de production et de transformation ou indirectement pour la production de froid. Toutefois, une partie significative de celle-ci n’est pas utilisée. La chaleur fatale est ainsi celle qui est rejetée dans l’environnement (dans l’air ou dans l’eau par exemple). Bien que cette énergie soit souvent perdue, elle peut être récupérée et réutilisée. En effet, via différents vecteurs comme de l’air chaud, de la vapeur, ou encore de l’eau chaude, elle peut « encore » servir au chauffage des procédés industriels, des bâtiments voire à la production d’électricité. Cette solution permet aux industries et aux RCU de réduire leur impact environnemental. On parle aussi de chaleur de récupération.

Où la trouve-t’on ?

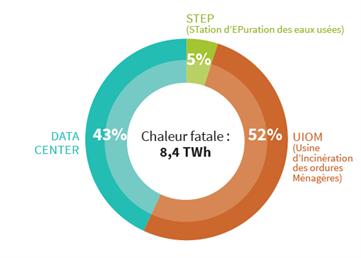

La chaleur de récupération peut être issue d’industries, de sites de production d’électricité, de stations d’épuration des eaux usées (STEP), d’usines de traitement des déchets comme les usines d’incinération des ordures ménagères (UIOM), ou encore de Data Centers.

Quel est le potentiel en France ?

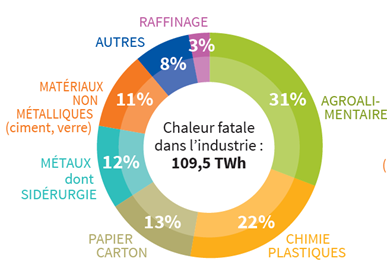

En France, le gisement de chaleur fatale est estimé à plus de 100 TWh, d’après une étude réalisée par l’ADEME en 2017. Sachant que la consommation finale d’énergie de l’industrie est estimée à plus de 300 TWh/an, cela signifie qu’environ 1/3 de l’énergie utilisée par les industries est « perdue ».

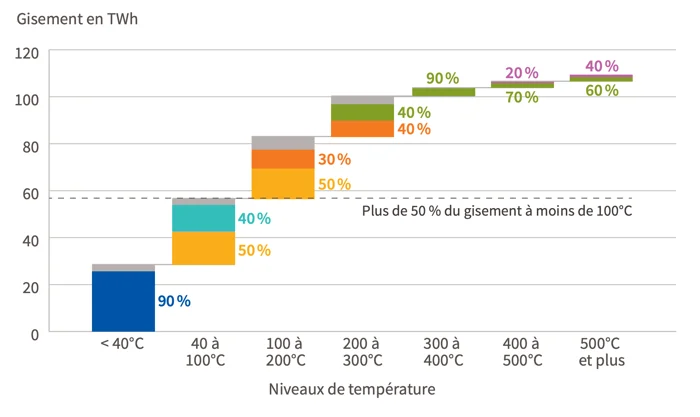

Gisement de chaleur fatale dans l’industrie en 2015 – ADEME, 2017

Gisement de chaleur fatale dans les STEP, IUOM et Data Center en 2015. – ADEME, 2017

Il est à noter que toutes les sources de chaleur de récupération ne s’utilisent pas de la même manière et qu’il est nécessaire de raisonner et de prioriser par niveau de température afin d’en exploiter au mieux les potentialités.

Pour faire simple, la moitié des gisements est à moins de 100°C et l’autre moitié à plus de 100°C.

Gisement de chaleur fatale par niveau de température – ADEME, 2017

En résumé, récupérer et valoriser cette chaleur perdue, qui représente une part importante de la consommation énergétique des industries, est un enjeu majeur de la décarbonation des industries et des réseaux de chaleur urbains.

Comment récupérer et utiliser cette chaleur ?

Comment la récupérer – Les sources

Où se situe la chaleur fatale au sein des industries ? Nous pouvons la retrouver dans :

- Le refroidissement de procédés industriels ou d’équipements : par exemple, sur les groupes frigorifiques utilisés pour produire du froid afin de maintenir les produits laitiers au frais ;

- L’air humide évacué par un séchoir : c’est le cas dans une tour de séchage permettant de transformer du lait concentré en lait en poudre, l’air humide en sortie de cette tour contient une quantité importante de chaleur de récupération ;

- Les fumées d’une chaudière ou d’un four de cuisson : par exemple les fumées d’un four verrier.

Il existe encore d’autres sources plus diffuses qu’il convient d’identifier. Quelles qu’elles soient, il est important de considérer leurs spécificités : intensité calorifique, type de rejets, ou alors la nécessité d’intégrer un système de nettoyage pour se prémunir d’un encrassement. L’objectif est de maximiser la performance énergétique tout en assurant l’absence d’impact sur le procédé lié à cette source.

Il est aussi nécessaire de se projeter dans l’exploitation future de la source de chaleur fatale pour ne pas utiliser un gisement d’un procédé amené à disparaître ou d’une source de chaleur fossile (une récupération sur les fumées d’une chaudière gaz par exemple).

Comment l’utiliser ? – Les puits

Une fois cette chaleur récupérée, il y a plusieurs manières de l’utiliser :

Sur place ou à emporter ?

Tout d’abord, le premier réflexe est de valoriser cette chaleur fatale au sein du site où elle est récupérée :

- Soit en autoconsommation au sein du même équipement, en récupérant la chaleur des fumées d’un four et en l’utilisant en préchauffage des produits entrant dans ce même four, par exemple.

- Soit au sein d’un autre équipement ou d’un autre procédé, en récupérant celle des fumées d’un four pour préchauffer l’air de séchage d’un séchoir en amont.

Parfois, le site est excédentaire en chaleur fatale, c’est-à-dire qu’il en a plus à récupérer qu’il n’a de besoin de chaleur à ces niveaux de température. Dans ces cas-là, Newheat étudie la proximité d’autres industries qui pourraient avoir un besoin équivalent ou un réseau de chaleur urbain à proximité que nous pourrions raccorder afin de faire bénéficier les usagers finaux d’une chaleur décarbonée et compétitive.

Utilisation directe ou relève en température ?

Si la température du gisement est assez élevée, elle peut être réutilisée directement sur un autre équipement, un autre procédé ou sur un autre site à proximité. On parle alors d’utilisation directe.

A l’inverse, si elle est insuffisante pour être valorisée directement, il sera nécessaire d’utiliser un équipement, une pompe à chaleur par exemple, afin de relever le niveau de température, moyennant une consommation électrique.

De cette manière, il est essentiel d’adopter une approche à l’échelle d’un territoire, plutôt que de se limiter à un seul site. En effet, dans certains cas, la valorisation de la chaleur fatale provenant d’un site ou d’un réseau de chaleur urbain voisin peut s’avérer plus avantageuse sur le plan économique. Lorsque les niveaux de température sont compatibles, cette solution permet d’éviter le déploiement d’équipements de réhausse thermique (coûteux et consommateurs d’électricité), tout en optimisant les processus existants.

Lors de l’étude d’une solution globale, nous priorisons les sources en fonction des niveaux calorifiques des besoins à couvrir : nous cherchons d’abord à adresser les besoins à partir des gisements de chaleur fatale de même niveau, afin d’éviter d’électrifier inutilement. Ensuite, nous pouvons relever ce niveau à l’aide d’une pompe à chaleur dans le cas où il reste un gisement de basse température, pour répondre aux besoins de chaleur plus élevée.

Calorie ou électron ?

Quand nous parlons de récupération de chaleur fatale, il s’agit généralement de récupérer cette énergie pour répondre aux besoins thermiques de l’usine elle-même, d’autres entreprises voisines ou d’un réseau de chaleur urbain à proximité. Cependant, cette chaleur fatale peut également être utilisée pour produire de l’électricité sous certaines conditions. C’est le principe de la machine à cycle organique de Rankine (ORC). Cette électricité peut alors être valorisée sur le site, en autoconsommation, ou injectée sur le réseau électrique. Cependant, transformer de la chaleur en électricité est moins efficace que de la convertir directement enconserver sous forme de chaleur, en particulier pour les bas niveaux de températures, ou ce rendement de transformation en électricité se situe en dessous de 10%.

Par conséquent, cette solution doit être réservée aux situations où l’ensemble des usages thermiques potentiels de la chaleur de récupération a déjà été exploité à l’intérieur du site ou à proximité. Elle constitue donc une option de dernier recours pour la valorisation des gisements résiduels qui ne trouvent pas d’autres débouchés.

En résumé, il existe plusieurs façons d’exploiter la chaleur fatale. Chaque site industriel ayant des spécificités et des contraintes uniques, il est essentiel d’adopter une approche globale à l’échelle du territoire. Cela permet d’identifier avec précision les sources et puits de chaleur, d’évaluer l’équilibre économique des différentes solutions, et de maximiser l’utilisation de la chaleur fatale disponible pour obtenir les meilleurs résultats.

Pourquoi la récupération de chaleur fatale est la première solution de décarbonation à étudier ?

Rappel du modèle de priorisation des usages chez Newheat

Chez Newheat, l’évaluation des gisements de chaleur fatale est la première étape de notre réflexion lorsque nous aidons un site industriel à décarboner ses besoins de chaleur. De la même manière que pour le solaire thermique, notre approche est basée sur l’analyse du fonctionnement et des niveaux de température de chacun des procédés afin de bien caractériser l’adéquation entre les sources et les puits de chaleur fatale. Cette évaluation nous permet d’identifier s’il y a besoin de faire appel à d’autres sources d’EnR en complément (solaire thermique, géothermie, biomasse et autres sources de combustion renouvelable), à déterminer s’il y a besoin d’électrification et à choisir le type de stockage thermique nécessaire.

Modèle de priorisation des usages, Newheat

Pourquoi dit-on que c’est la « 1ère strate » ?

La chaleur de récupération se distingue des autres sources de chaleur renouvelable, telles que le solaire thermique, la biomasse ou la géothermie, par sa capacité à valoriser une ressource déjà disponible et récupérable. Cela se traduit de plusieurs manières :

- D’un point de vue économique : la récupération de chaleur fatale est souvent l’une des manières les plus économiques de décarboner des procédés. Elle valorise une source déjà disponible localement et elle profite de divers mécanismes d’aide, tels que le Fonds Chaleur de l’ADEME, les Certificats d’Économies d’Énergie (CEE) ou encore des subventions locales. Ces dispositifs renforcent sa compétitivité, même lorsque les prix des énergies fossiles, comme le gaz, le fioul ou le charbon, sont bas. Cela permet aux industries de réaliser des économies substantielles sur leurs coûts énergétiques à long terme, tout en réduisant leur empreinte carbone.

- D’un point de vue environnemental : récupérer de la chaleur fatale pour la valoriser en remplacement d’énergies fossiles permet de réduire les émanations de GES des sites industriels. L’impact environnemental de ce type de solution reste limité, car le nombre d’équipements à installer est restreint, ne nécessite que peu d’emprise foncière et ne consomme pas de ressources comme la biomasse par exemple. De plus, le système ne génère pas de particules issues de la combustion de matières premières.

- D’un point de vue temporel : la mise en œuvre de projets de récupération est souvent plus rapide que celle d’autres solutions, car ils requièrent peu, voire pas, de surface foncière et nécessitent moins d’autorisations administratives.

En résumé, un projet de récupération de chaleur fatale permet de réduire rapidement et économiquement les émissions de gaz à effet de serre d’un site.

Concrètement, comment cela fonctionne ?

Prenons un cas concret d’une usine qui produit des tuiles en terre cuite où Newheat a réalisé une installation de récupération de chaleur fatale.

Tout d’abord, commençons par expliquer le fonctionnement de ce type d’usines :

- La première étape consiste à extraire l’argile, la matière première, des carrières, puis à l’acheminer vers l’usine où elle est broyée, malaxée et humidifiée afin d’obtenir une pâte homogène, prête à être façonnée. Cette pâte est alors moulée pour avoir la forme de tuile souhaitée selon la spécificité de l’usine.

- Une fois la tuile façonnée, elle passe par une étape de séchage : en effet, la tuile doit être débarrassée d’une grande partie de son eau afin qu’elle n’explose pas lors de la cuisson. Ce séchage, qui s’effectue à l’aide d’air chaud généralement entre 70°C et 160°C, demande beaucoup de chaleur , souvent fournie à partir de gaz et de récupération de chaleur fatale directe sur le four de cuisson.

- Ensuite, la tuile séchée est cuite pendant plusieurs heures dans un four de cuisson à environ 1000°C ! C’est à cette étape que l’argile devient dure et prend sa forme définitive. Ce procédé est aussi majoritairement réalisé en brûlant du gaz. Les fumées en sortie de cheminée de ce four sont à des températures généralement supérieures à 100 °C.

- Enfin, la tuile est ensuite prête à être emballée et commercialisée.

Chiffres clés (réduction de la consommation de gaz du séchoir, CO2 économisés)

Comme nous l’avons décrit, ce sont les étapes de séchage et de cuisson qui demandent beaucoup de chaleur. Le projet réalisé par Newheat pour ce client a consisté en une récupération de la chaleur des fumées du four et d’autres gisements de chaleur fatale du four afin d’effacer 80% de la consommation gaz naturel du séchoir. Quant à la consommation totale du site, ce sont près de 10 000 MWh PCS qui ne seront pas consommés, soit environ 2 100 tCO2/an évitées.

D’un point de vue économique, et avec les prix du gaz actuels, ce type de projets est rentabilisé en moins de 5 ans. Lors des années où son prix augmente fortement, de la même manière qu’il a pu augmenter lors de la crise énergétique de 2022/2023, le temps de retour sera d’autant plus réduit.

Valeur ajoutée de Newheat : intégration d’une cuve de stockage thermique

Ce taux de réduction de la consommation de gaz n’aurait pas été possible sans la cuve de stockage de 1 500 m3, qui permet de récupérer de la chaleur du four le week-end, alors même que le séchoir est arrêté ! C’est une vraie valeur ajoutée que Newheat apporte: nos équipes d’ingénierie et modélisation ont développé une forte expertise sur la modélisation des systèmes de stockage thermique, particulièrement adaptés à la récupération de chaleur fatale. N’hésitez pas à relire notre article sur cette solution pour plus de détails.

La pompe à chaleur pour relever la température

Il convient de souligner que la température au niveau de la récupération de chaleur était supérieure à celle requise pour le séchoir. Ainsi, il n’a pas été nécessaire de recourir à une pompe à chaleur. En effet, nous avons priorisé par niveau thermique et constaté que les gisements disponibles ne nécessitaient pas d’électrification, ce qui a permis de limiter les coûts d’exploitation de notre solution. Ce type de solution est néanmoins proposé par Newheat, afin de s’adapter aux spécificités de chaque procédé, notamment pour valoriser la chaleur présente dans l’air humide en sortie de séchoir.

Découvrez nos autres projets et les installations adaptées aux besoins de nos clients sur notre page dédiée.

Pour conclure

La récupération de chaleur fatale se positionne comme une solution incontournable dans la quête de décarbonation des secteurs industriels et des réseaux de chaleur urbains. En valorisant une ressource souvent négligée et sans impacter le fonctionnement du site industriel, cette approche permet non seulement de réduire les émissions de gaz à effet de serre de manière significative, mais aussi d’optimiser les coûts énergétiques des industries. Grâce à leur mise en œuvre rapide et leur simplicité administrative, les projets de récupération offrent une alternative économique et efficace face aux défis énergétiques actuels.

Ainsi, en intégrant cette approche dans les plans de décarbonation, les industries peuvent non seulement répondre aux exigences réglementaires qui vont augmenter dans les prochaines années, mais également répondre aux demandes croissantes de leurs clients. Ils se différencient alors de leurs concurrents et jouent un rôle actif dans la lutte contre le changement climatique .

Il est à noter que les gisements de chaleur fatale ne sont pas toujours suffisants ou disponibles à tous les niveaux de température pour couvrir l’ensemble des besoins à décarboner. C’est pourquoi Newheat propose d’autres solutions.

La récupération de chaleur fatale peut alors être complétée par du solaire thermique et/ou de la géothermie afin d’exploiter une énergie abondante, locale et sans intrants. L’électrification, dosée et optimisée à l’aide de pompes à chaleur et/ou de chaudières électriques peut aussi s’ajouter en fonction des besoins du site. Et enfin, l’usage de sources de combustion renouvelables, à l’aide de chaudières biomasse par exemple, peut permettre de décarboner les besoins de chaleur avec des températures plus élevées.

Quels que soient les besoins du client, Newheat s’engage à préserver et valoriser les ressources énergétiques locales pour fournir une solution adaptée à chacun, dans une approche sur-mesure.

A la lecture de cet article, vous êtes convaincus de l’intérêt de la récupération de chaleur fatale sur votre site industriel et souhaitez étudier ces solutions de manière plus détaillée ?

N’hésitez pas à nous contacter pour en discuter !